Informacje ogólne o produkcie:

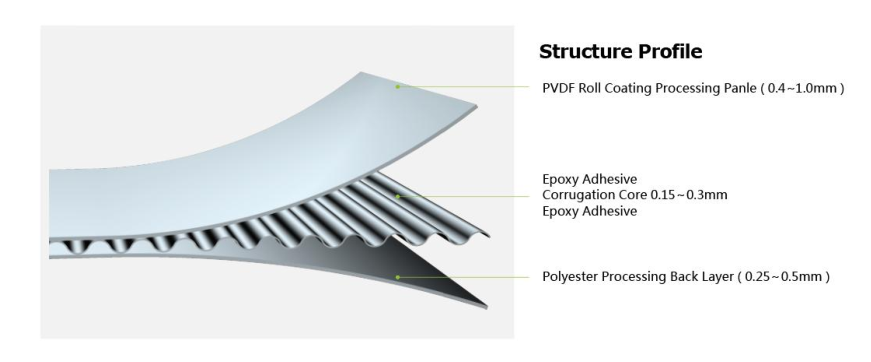

Panel kompozytowy falisty aluminiowy jest również nazywany panelem kompozytowym falistym aluminiowym, wykonanym ze stopu aluminium AL3003H16-H18, o grubości wierzchniej warstwy aluminium 0,4-1,0 mm, dolnej warstwy aluminium 0,25-0,5 mm i grubości rdzenia 0,15-0,3 mm. Jest produkowany na zaawansowanym automatycznym sprzęcie produkcyjnym pod kontrolą systemu ERP. Kształt fali wodnej powstaje w wyniku prasowania na zimno na tej samej linii produkcyjnej, przy użyciu żywicy o podwójnej strukturze termoutwardzalnej, która przylega do wierzchniej i dolnej warstwy aluminium w kształcie łuku, zwiększając wytrzymałość klejenia i zapewniając doskonałą przyczepność paneli metalowych. Zapewnia stabilność klejenia i trwałość podobną do tej w budynku.

Powtórna obróbka paneli kompozytowych aluminiowych falistych:

> cięcie

- Do cięcia paneli kompozytowych z falistego aluminium należy używać specjalnej maszyny tnącej, po zamocowaniu ich na płaskiej platformie i przycięciu do zaprojektowanego rozmiaru.

- Ostrze tnące powinno być bardzo cienkie i czyste.

> Rowkowanie

Ważną procedurą w przetwarzaniu paneli kompozytowych z falistego aluminium jest

rowkowanie 0,15-0,2 mm na dolnym aluminium. Zalecany kąt obróbki

dolne aluminium i rdzeń falisty połączone pod kątem 91 stopni.

1) Obróbka piłą jest taka sama, jak na poniższym zdjęciu środkowym. Użyj piły o R5,5 i kącie 91

stopień.

2) Do wykonywania dużych rowków należy użyć piły do rowkowania widocznej na zdjęciu i mechanicznego przesuwania

urządzenia zwiększające wydajność produkcji.

Rowkowanie: zgodnie z projektem rysunku, metody krawędzi powrotnej powinny ciąć

zgodnie z obrazkiem po lewej stronie.

> Formowanie

- Po wykonaniu rowka należy nadać kształt, zamocować produkt na określonej płaskiej platformie, zgiąć pod kątem 90 stopni za pomocą zacisku gnącego zgodnie z tabelą projektową.

- Część narożna gięcia musi być prosta (należy pamiętać, że aby zapobiec pękaniu powłoki w części narożnej, praca musi być wykonywana w temperaturze powyżej 10°C.

- Wysokość gięcia co najmniej 20 mm ponad krawędź konstrukcji, ten kątownik z żelem krzemionkowym może osiągnąć lepszy efekt wodoodporności i inne właściwości.)

>Rolka obrotowa

- Łuk obróbki produktu stopniami, użyj zwykłej płyty trójwalcowej.

- W przypadku obróbki wyrobów łukowych punktem odniesienia jest 100 mm.

- Podczas toczenia nie można się zatrzymać.

- Należy zwrócić uwagę na kierunek, łuk kółka przewijania i płytę główną w kierunku pionowym.

>Ostrzeżenie dotyczące rowkowania

A)Podwójne gięcie i profil cięcia są niespójne

-Usunięcie 0,15-o,2 mm z zewnętrznej blachy podczas rowkowania.

- Zacisk gnący nie wsuwa kołnierza wystarczająco głęboko. Zaleca się wsunięcie zacisku w kołnierz maksymalnie.

- Do rowkowania potrzebny jest doświadczony operator, zaleca się skorzystanie z usług profesjonalnego technika

- Nierównowaga ciśnień w maszynie do rowkowania powoduje nierównomierne gięcie części, dlatego zaleca się utrzymanie stabilnego ciśnienia obróbki mechanicznej.

B) materiał rdzeniowy odrywa się od panelu czołowego

- W przypadku łuszczenia się piły, przed obróbką należy sprawdzić stan cięcia.

-Podczas nacinania nie należy przekraczać środkowej linii rowka, w przeciwnym razie efekt gięcia nie będzie zgodny z wymaganiami projektowymi.

Aplikacja: